АРМ доводки механического подвеса

Проект выполнен по заказу нашей головной компании. Механический подвес — это один из элементов в конструкции гироскопов, серийно выпускаемых на механическом производстве компании. Процесс доводки подразумевает достижение требуемых характеристик жесткости подвесов, путем механической доработки на специализированном оборудовании. Основными задачами, решаемыми при создании автоматизированного рабочего места (АРМ), являлись:

уменьшение трудоемкости процесса доводки подвесов;

устранение человеческого фактора, при выполеннии операции доводки;

увеличение производительности на данном участке производства;

увеличение количества выхода годных приборов;

получение контроля над всеми этапами доводки;

обеспечение возможности сохранения результатов процесса доводки подвесов в базе данных, с последующим просмотром и анализом;

автоматическое формирование протокола испытаний и паспорта на каждый выпущеный экземпляр.

Рабочее место состоит из следующих элементов:

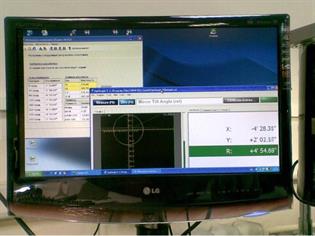

автоколлиматора;

шаговых двигателей для поворота оси подвеса и для подъема/опускания груза;

контроллера шаговых двигателей;

специализированной механической оснастки для установки подвеса;

зеркала;

персонального компьютера.

Испытуемый механический подвес устанавливается в специализированную оснастку, на него одевается зеркало, предназначенное для вычисления автоколлиматором угла отклонения подвеса от своей оси при его нагружении.

Автоколлиматор соединен с компьютером и предназначен для измерения углов отклонения от оси механического подвеса под воздействием на него массы груза.

Один из шаговых двигателей предназначен для вращения подвеса вокруг оси, другой — для подачи/снятия нагрузки на ось подвеса.

Шаговые двигатели управляются контроллером, который, как и автоколлиматор, соединен с компьютером.

Цикл измерения характеристик состоит из последовательностей поворота подвеса на определенный угол вдоль оси и нагружения подвеса грузом, с последующим измерением отклонения оси под действием веса груза. После цикла измерения следует математическая обработка результатов с вычислением значений параметров, сравнением с требуемыми значениями. После этого, оператору-доводчику на экран компьютера выводятся результаты и рекомендации по доводке подвеса, одновременно эти результаты помещаются в базу данных вместе с серийным номером подвеса и номером цикла доводки. После механической доработки подвеса, оператор-доводчик повторяет цикл измерения, до тех пор, пока не будут достигнуты требуемые механические характеристики. После завершения измерения, автоматически генерируются протокол испытаний и паспорт.

Нашей основной задачей являлось создание программного обеспечения для компьютера автоматизированного рабочего места доводки механических подвесов.

Выполнение проекта заняло 2 месяца.

В результате выполнения проекта удалось достичь увеличения производительности труда, уменьшить трудоемкость выполнения операции доводки, уйти от ручного труда, автоматизировать выпуск документов на приборы. Рабочее место было полностью интегрировано в существующую информационную систему предприятия. Результаты доводки попадают в единую базу данных по приборам, это позволяет связывать конкретные экземпляры подвесов с приборами, в которые они утанавливаются, и прослеживать весь путь прибора от сборки из отдельных элементов до окончания эксплуатации и, оперативно получать подробную информацию по любому когда-либо выпущенному прибору. Инженеры-исследователи получили инструмент для анализа выпускаемых приборов и производственных показателей. Мастера получили возможность оценивать качество работы своих подчиненных. По результатам успешной опытной эксплуатации автоматизированного рабочего места заказчиком было решено организовать еще два таких рабочих места для проведения доводки других типов механических подвесов, что и было осущетсвлено.